- Special Issue 02 유도결합 플라즈마 기술을 활용한 바이오가스의 친환경 에너지 전환 솔루션

기술의 발전과 인류의 생활 수준 향상으로 비롯된 지구온난화는 어느새 우리 곁에 소리 없이 다가왔다. 지구온난화로 인해 이상기후는 극심해지고 생태계의 파괴는 돌이킬 수 없는 수준으로 진화하고 있다. 인류의 터전인 지구를 지키기 위해서는 탄소중립을 위한 노력이 필수적이다. 따라서 탄소중립을 지향하는 바이오 연료에 대한 관심도 증가하고 있다.

운송 산업은 온실가스 배출량이 많은 산업 중에서도 특히 많은 주목을 받고 있다. 해당 산업계는 탄소중립에 기여하고자 다양한 규제에 대응하고 있다. 해운 산업의 경우, 국제해사기구(International Maritime Organization, IMO)는 2030년까지 20% 이상의 온실가스 감축, 2040년까지 최소 70%의 온실가스 감축을 목표로 설정하였으며, 이에 따라 거대 해운사들은 메탄올, 암모니아 등 대체 연료를 활용한 엔진을 개발하고 있다.

항공 분야의 경우에는, 온실가스 저감을 위한 SAF(Sustainable Aviation Fuel; 지속 가능한 항공유) 혼합 의무 규정을 발효하였다. Refuel EU는 2025년에 최소 2%, 2030년에는 6% 등 점진적으로 혼합량을 늘려, 최종적으로 2050년에는 SAF 의무 혼합량이 70%에 도달하도록 설정하였다. 육상 운송 수단인 자동차 산업에서도 전기나 수소를 연료로 사용하는 차량을 개발하고 인프라를 구축하기 위해 노력하고 있다. 전기차가 시장에 이미 진입하였으나 트럭과 버스 등 대형 차량에서는 무게 등의 제약사항으로 인해 수소를 연료로 사용하는 방안을 검토 중이다.

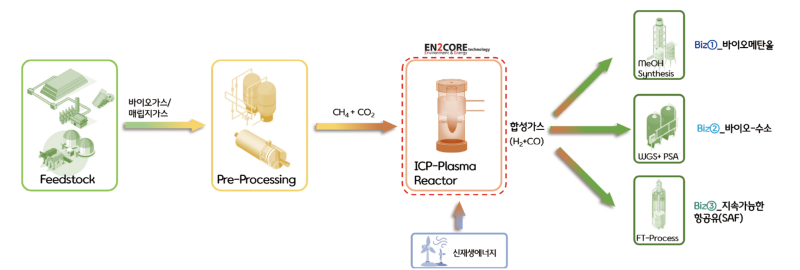

필자가 설립한 기업인 인투코어테크놀로지에서는 핵심기술인 플라즈마를 통해 규제에 대응하는 바이오 연료를 생산하고자 노력하고 있다. 먼저 대규모 국책과제를 통해 P2L(Power to Liquid) 기술의 일종인 바이오 메탄올 생산 실증을 진행하였다. 이어서 P2G(Power to Gas) 기술에 해당하는 바이오 수소 생산 실증을 수행하였으며, P2L의 또 다른 기술 형태인 SAF 실증을 계획하고 있다. 더불어 P2G 기술의 경제성 확보를 위해서 기존에 버려졌던 탄소를 고형화하여 고부가가치 소재로 전환하는 Methane cracking 기술을 개발하고 있다.

유도결합 플라즈마(Plasma)란?

플라즈마란 물질 상태 중 제4 상태(Phase)로 불린다. 이는 강한 전기장 혹은 열원으로 가열되어 기체 상태를 뛰어넘은 상태로, 전자와 중성입자, 이온 등 입자의 형태로 나누어진다. 플라즈마는 약 1만℃를 상회하며 제공하는 고온의 환경에 따라 다양한 종류의 가스를 손쉽게 분해할 수 있는 이점을 제공한다.

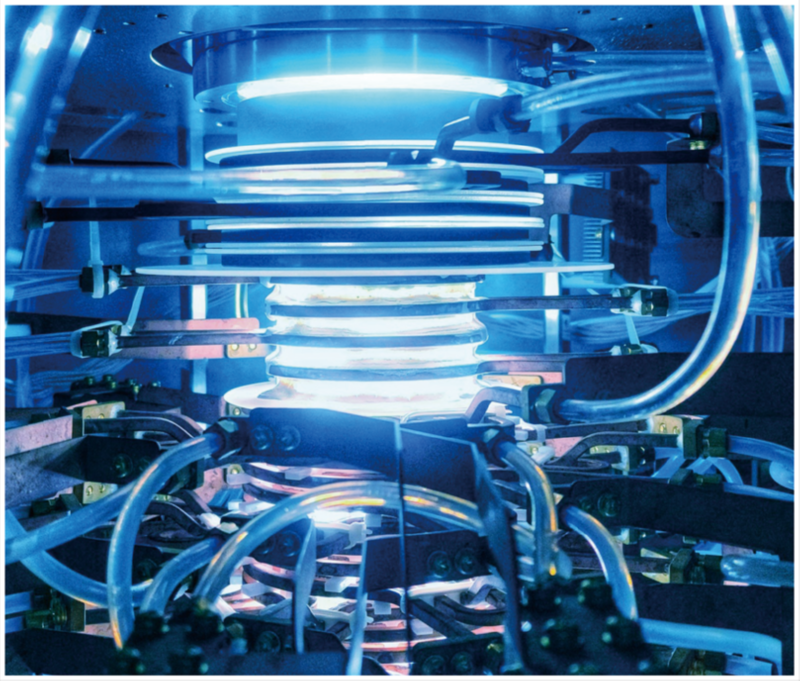

그림 1 실제 가동 중인 H2L2-ICP 플라즈마

<인투코어테크놀로지>

인투코어테크놀로지의 H2L2-ICP(Inductively Coupled Plasma)는 기존의 ICP 플라즈마의 단점을 보완하고 성능을 개선한 기술로써, 방전관을 따라 독자 개발한 안테나가 다중으로 적층된 구조를 이루고있다. 해당 안테나는 기존 유도결합 플라즈마 방식의낮은 결합력을 극복하고자 안테나 간 배치와 형상의개선을 통해 높은 유도결합력을 확보할 수 있도록 하였다.

또한, 플라즈마 반응기는 방전관의 전압을 낮게 가져갈 수 있게하는 인투코어테크놀로지의 특허기술인 SOSWIT(AlwayS sOft SWitching Inverter Technology) 기술을 적용하여 설계되었다. 이를 통해플라즈마 손실을 줄이고, 대기압 조건에서 고효율· 고밀도의 Plasma bulk를 넓은 방전 대역에 안정적으로 생성하며, 대유량의 가스를 원통형 방전관에 원활하게 투입할 수 있도록 하였다. 더불어 무전극 구조채용을 통해 유지보수 측면에서 장점을 확보하였다.

1) 플라즈마를 활용한 바이오 메탄올 실증

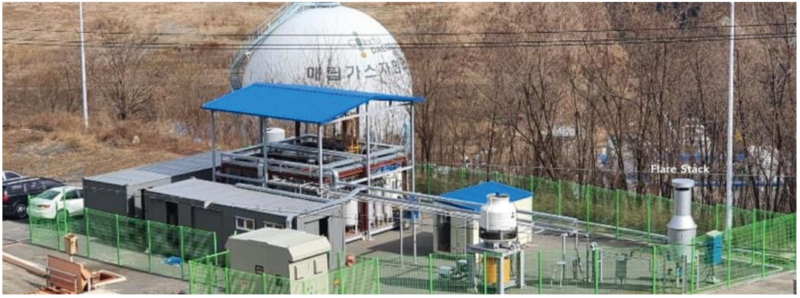

인투코어테크놀로지의 바이오 메탄올 생산 실증은 대구시와 대성환경에너지의 협력을 통해 플랜트를 구축하여 수행하였다. 메탄올 생산 실증은 약 300시간의 연속운전 평가를 거치며 장기 운전 안정성을 입증했고, 90% 이상의 CH4 전환율과 30~47%에 해당하는 CO2 전환율을 달성하였다. 플라즈마 모듈 1기 기준 약 10N㎥/h의 합성가스 생산량을 달성하여, 구축된 플라즈마 모듈 2기를 합산하면 총 20N㎥/h의 정량적 목표를 달성하였다.

그림 2 대구 방천리 매립장 내 바이오 메탄올 생산 실증 플랜트

<인투코어테크놀로지>

2) 플라즈마를 활용한 매립가스 기반 바이오 수소 생산 실증

이어서 인투코어테크놀로지가 수행한 수소 생산 실증에서는 메탄올 생산 실증에서 확보한 데이터를 활용하여 합성가스 제조장치 모듈의 성능을 개선하고 공정을 최적화했다. 동시에 차세대 연료로 주목받는 수소를 생산할 수 있는 기술을 확보하고자 노력하였다. 실증을 통해 생산된 수소는 시험기관 인증을 통해 99.999%의 고순도임을 입증하였고, 12기의 합성가스 제조장치 규모에서 최종 수소 생산량 200kg/day를 달성하였다. 더불어 1,000시간 이상의 장기 연속운전 시험을 통해 플랜트 및 플라즈마 소스의 안정성과 변수 통제의 노하우를 확보하였다.

그림 3 매립가스 기반 바이오 수소 생산 실증 플랜트

<인투코어테크놀로지>

SAF(Sustainable Aviation Fuel) 합성 기술 개발

최근 항공 운송 분야의 친환경 에너지원으로 SAF의 사용이 의무화되고 있다. 현재까지의 SAF는 주로 유료작물(Oil crops)과 폐식용유와 같은 제한된 Feedstock을 이용하는 HEFA(Hydro-processed Esters and Fatty Acids) 기술을 통해 공급되고 있었다. 그런데 원료의 제약으로 인해, 2026년 이후에는 다른 기술을 통해 SAF를 생산해야 하는 필요성이 발생하였다. SAF는 원료부터 항공유로의 최종 사용까지 그 지속 가능성을 판단하기 위해, 국제 민간 항공기구(International Civil Aviation Organization, ICAO)에 의해 개발된 ISCC CORSIA(탄소 상쇄 및 감축 제도)의 요구사항을 이행하도록 규정되어 있다. 또한, ASTM D7566 규격 등 연료로써의 품질과 성능을 입증하기 위해 다양한 조건을 충족해야 한다.

인투코어테크놀로지는 SAF의 수요가 증가할 것이라는 판단 아래 실증을 계획 중이다. 해당 실증은 플라즈마 Reformer를 통해 합성가스를 생산하고, 한국화학연구원(Korea Research Institute of Chemical Technology, KRICT)에서 기술이전 받은 Micro Channel을 활용하여 FT(Fischer-Tropsch) 공정과 연계한 Pilot 규모의 실증이다. 실증은 대구 방천리 쓰레기 매립장에서 진행될 예정이다.

그림 4 인투코어테크놀로지의 플라즈마 리포머를 활용한 친환경 에너지원 생산 공정 계략도

<인투코어테크놀로지>

플라즈마를 활용한 메탄 크래킹(Methane cracking) 기술 개발

앞서 설명한 바이오가스를 활용한 수소 생산의 경우, 양질의 수소를 생산하기 위해서는 복잡한 전처리 공정이 필수적이다. 이는 시스템 구축에 있어 투자 비용과운용비용을 높이는 문제를 야기하고, 생산된 바이오 수소의 가격경쟁력을 악화시킨다. 또한 바이오가스 생산량은 제한적이기 때문에, 차세대 에너지원으로 사용할 만큼 생산하기에는 원료 측면에서 한계가 존재한다.

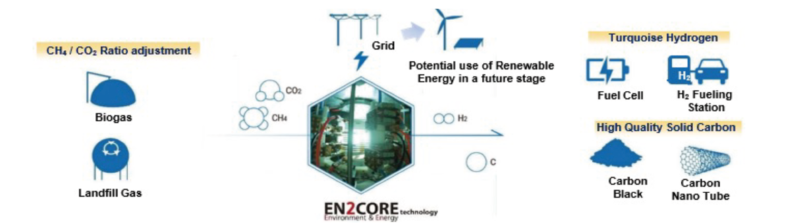

이를 극복하기 위한 하나의 방편으로, 천연가스를 활용한 수소 생산을 고려해 볼 수 있다. 천연가스를 이용하면 원료 공급에 제한이 없을 뿐만 아니라, 생산 이후에 남는 탄소도 활용할 수 있다. 바이오가스를 통해 수소를 생산하는 경우, 부산물인 탄소는 도료와 타이어 생산에 적합한 낮은 활용 가치를 가진다. 반면 천연가스를 Methane cracking할 경우, 부수적으로 생산된 탄소는 배터리 소재 또는 필터 소재와 같은 고부가가치 소재에 활용될 수 있다.

인투코어테크놀로지의 플라즈마 기술의 경우, 플라즈마 공정 조건을 조절하여 높은 부가가치를 지닌 CNT나 비표면적이 넓은 카본 블랙과 같은 소재를 합성할 수도 있다. 또한 Methane cracking 기술은 연소를 통해 가열된 노(Furnace)를 사용하는 것이 아닌 플라즈마를 통한 직접 분해이기에 온실가스 배출량이 기존 기술보다 낮으며, 신재생 전력과 연계하여 온실가스 규제에 효과적으로 대응할 수 있으리라 판단된다.

현재 개발 중인 Methane cracking 기술로 생산된 탄소 소재는 사내 랩 테스트를 통해 고결정성을 확인하였으며, 이 기술을 상용 수준으로 올리기 위한 ‘고품질 카본 생산 기술 실험 평가설비’를 본사 실험동에 구축하고 있다. 더 나아가 바이오가스를 활용한 Methane cracking 기술을 위해, 동양 최대 규모의 쓰레기 매립장인 인천 소재 수도권매립지관리공사와 공동으로 설비를 구축하고 있다.

그림 5 플라즈마를 통한 Methane cracking 개요

<인투코어테크놀로지>

상용화 방안

화석연료의 무분별한 사용으로 촉발된 지구온난화 문제는 바이오 메탄올, 수소, SAF와 같은 친환경 연료의 사용을 강제하는 정책을 강화하였고, 이에 따라 우리나라도 본격적인 대응을 시작했다. 올해 8월 7일 개정되는 ‘석유 및 석유대체연료 사업법 시행령’ 중 신설된 제41조의 제2항(석유 및 석유대체연료 사업의 지원)이 그 발판이 될 것으로 보인다.

이에 발맞추어 인투코어테크놀로지도 각 친환경 원료에 대한 상용화 계획을 준비하고 있다. 바이오 메탄올의 경우, 확보한 기술을 토대로 신재생에너지 전력원 및 대규모화를 통해 청정에너지로써 얻어지는 경제성을 확보하고자 대규모 실증을 준비 중이며, 이에 세계 유수의 선박회사들이 많은 관심을 보이고 있다. 플라즈마를 이용한 바이오 수소 생산의 경우, 플라즈마 기술의 특징인 즉시 기동과 모듈화를 바탕으로 국내 자동차 대기업과 논의를 진행하고 있다. 또한 SAF의 경우, 기술의 Feasibility를 확인하며 다양한 이해관계자들과 Pilot plant 구축을 논의 중이다. Methane cracking의 경우, 생산되는 카본의 수준을 높이기 위해 고체 탄소 분리 시스템을 설계하고 사내에 설비를 구축하고 있으며, 생산된 카본을 활용하기 위해 국내 주요 배터리 소재 업체들과 논의를 지속하고 있다.

EU와 같은 권역별 규제가 강화되면서 바이오 연료의 수요가 증가하고 있다. 이러한 상황에서 인투코어테크놀로지는 독자적인 플라즈마 기술을 적용하여 기존에 없던 친환경 연료라는 시장에 안정적으로 선 진입한 사례가 될 것이다. 또한 이를 통해 인투코어테크놀로지의 모든 구성원은 회사의 설립 목적인 ‘지구온난화 억제에 기여한다’라는 모토를 달성할 수 있으리라 확신한다.

- Vol.467

24년 09/10월호