- Special Issue 03 미래기후를 바꾸는 차세대 친환경 철강생산 기술

철강 산업은 글로벌 탄소 배출량의 약 7%를 차지하는 탄소 다배출 산업이다. 따라서 탄소중립 시대의 도래를 위해, 그리고 미래 기후 변화에 대한 대응을 위해 철강 산업의 탈탄소화는 매우 중요한 과제로 떠오르고 있다. 이에 전 세계 주요 철강사들은 2050년 탄소중립을 선언하고 이를 달성하기 위한 로드맵을 앞다투어 발표하였다. 그 중 특히 유럽 지역의 철강사들은 각국 정부의 보조금 지원을 기반으로 선제적인 탈탄소 투자를 진행 중이다.

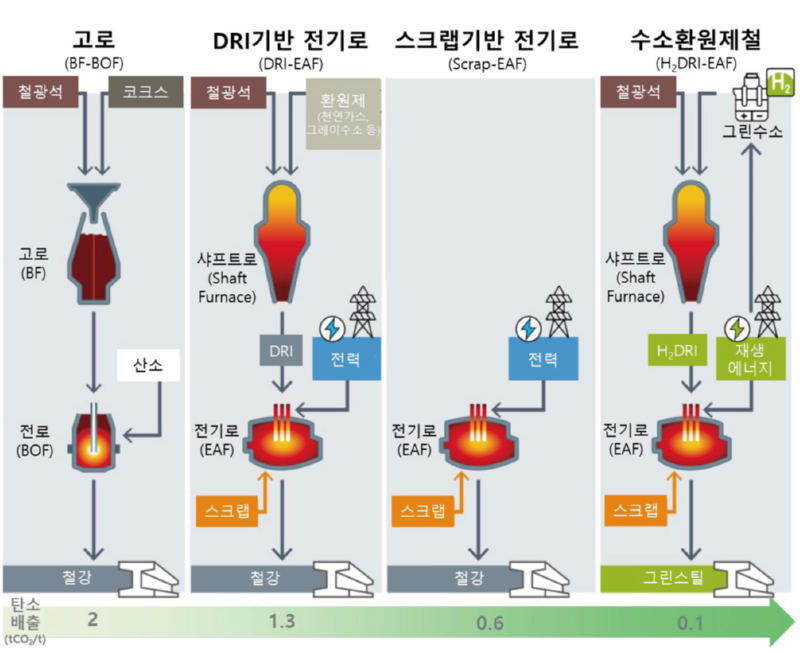

그림 1 철강 생산 방식별 공정 및 탄소 배출량

<국제 재생 에너지 기구(International Renewable ENergy Agency, IRENA)>

2030년까지 계획된 세계 철강사들의 탈탄소 투자 중 58%는 샤프트로(Shaft Furnace)와 전기로(Electric Arc Furnace, EAF)로 구성된 수소환원제철(H2DRI-EAF) 공정이 차지한다. 스크랩 기반 전기로는 36%, CCUS는 5%를 차지하고 있다. 다만 이들의 정상 가동을 위한 원료 공급 부족이나 인프라 구축의 경제성 미달 및 지연 등의 문제가 존재하기 때문에, 설비 투자가 실현된다고 해서 그린스틸의 상업 생산이 곧바로 가능할 것인지는 미지수다. 이러한 기존의 기술이 지닌 리스크를 해결하기 위하여, 곳곳에서 혁신 기술들의 상용화를 위한 연구개발이 활발히 이루어지고 있다.

현시점의 상용 탈탄소 철강 공정 기술의 한계점과 리스크

유럽 지역 철강사들이 선도적으로 진행 중인 탈탄소 투자 대부분은 샤프트로 기반의 수소환원제철 공정이다. 이들 설비는 역사가 오래된 상용 기술을 기반으로 하고 있기 때문에, 가동에 기술적 어려움은 없을 것으로 예상된다. 그러나 설비의 가동과 실제 그린스틸의 상업 생산은 별개다. 그린수소, 재생 전력, 고품위(Fe>67%) 철광석, 철스크랩 등 그린스틸 생산에 필수적이지만 공급이 제한적인 원료의 수급 가능 여부에 따라, 그린스틸을 생산하지 못할 가능성도 존재하기 때문이다. CCUS의 경우도 마찬가지다. 철강 공정에의 적용이 기술적·경제적으로 실현 불가능하다는 업계의 지배적인 의견은 차치하더라도, 실제 포집된 이산화탄소를 운송하고 저장할 인프라가 갖춰져 있지 않다면 CCUS를 통한 탄소배출 저감은 불가능할 것이다.

탈탄소 투자를 가장 활발히 진행 중인 글로벌 철강사 아르셀로미탈(ArcelorMittal)의 CEO는, 올해 2월 한 언론사와의 인터뷰에서 “자사의 탈탄소 프로젝트와 연계된 수소 프로젝트들이 경제성 이슈로 인해 일부 지연되거나 좌초되고 있다.”라고 말했다. 이에 따라 아르셀로미탈의 투자 역시 지연 혹은 취소를 검토 중이라고 밝힌 사례는 수소 수급 관련 리스크를 단적으로 보여준다.

상용 기술의 한계 극복에 도전하는 차세대 Breakthrough 철강 공정 기술

현재 연구개발 및 실증이 활발히 추진되고 있는 차세대 기술 중, 위에서 설명한 연·원료나 인프라 등의 외부 요인에 의한 리스크를 줄일 수 있는 기술들이 주목받고 있다. 이산화탄소 운반과 저장 관련 외부 의존도를 줄일 수 있는 미생물 활용 CCU 기술, 수소와 고품위 철광석이 요구되는 샤프트로 기반의 기술을 대체할 수 있는 전기분해 기술 등이 그것이다.

Lanzatech, 미생물 활용을 통해 철강 공정 부생가스 탄소를 유용한 자원으로 전환

1) Lanzatech 개요

Lanzatech는 2005년에 뉴질랜드에서 설립되었다. 스타트업으로 시작하여 철강사 아르셀로미탈과 미국 에너지부(United States Department of Energy, DOE) 등으로부터 투자를 유치하며, 미생물을 활용한 탄소 전환 기술을 개발하고 실증한 끝에 상용화에 성공하였다.

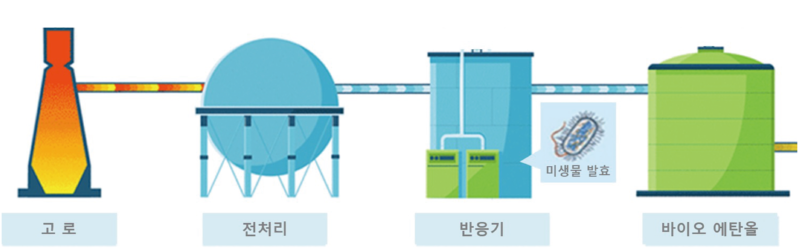

2) Lanzatech의 미생물 기반 탄소 전환 공정

Lanzatech의 탄소 포집은 해저 열수 분출구 인근에서 발견되는 미생물의 한 종류인 아세토젠(acetogens)의 대사 활동에서 착안한 아이디어다. 아세토젠은 이산화탄소, 일산화탄소, 수소, 황화수소 등을 포함하는 분출구의 가스를 대사하며 생존한다. 이 미생물을 통해, 분출구 가스와 성분이 유사한 고로 가스(Blast Furnace Gas, BFG) 등 산업에서 배출되는 가스 또한 유사한 형태로 대사될 수 있을 것이라는 아이디어를 얻은 것이다.

결국 Lanzatech는 다양한 산업 폐가스에서 생존하며 에탄올을 생성하는 미생물의 개발에 성공하였다. 해당 공정에서 생성된 에탄올은 지속 가능한 항공유(Sustainable Aviation Fuel, SAF)를 비롯해 다양한 화학 제품의 원료로 사용될 수 있다. 이 점에서 오늘날 포집된 이산화탄소 대부분이 화석연료 생산을 확대하는 데 일조하는 EOR(Enhanced Oil Recovery)에 사용되는 상황과 대조된다. 그뿐만 아니라, 상압에서 액체 상태인 에탄올은 액화를 위해 가압과 냉각이 필요한 이산화탄소 대비 운송과 저장 과정에 있어 뛰어난 경제성을 지닌다.

그림 2 미생물 기반 고로 부생가스 내 탄소 전환

<Arcelormittal>

3) Lanzatech 기술 적용 사례

Lanzatech의 기술이 철강 공정에 처음 적용된 사례는 2018년 중국의 수도강철 공장이었다. 이후 2023년까지 아르셀로미탈의 벨기에 공장 등을 포함해 총 6곳의 철강 공장에 적용되어 가동 중이다. 아르셀로미탈 벨기에 공장은 Lanzatech의 기술을 도입하여 연간 12만 5천 톤의 탄소 배출량을 절감하고, 8천만 리터의 에탄올을 생산할 수 있으리라 예상된다. 에탄올은 주로 휘발유, 디젤 등 연료와의 혼합에 사용되며, 8천만 리터는 벨기에 내 에탄올 수요량의 절반을 공급할 수 있을 정도로 많은 양이다.

가장 상용화에 가까운 보스턴 메탈의 용융 산화물 전기분해(MOE: Molten Oxide Electrolysis)

1) 보스턴 메탈 개요

보스턴 메탈은 MIT 교수와 연구자들이 주축이 되어 2013년 설립한 스타트업이다. 창립 멤버인 Sadoway 명예교수가 네이처 지에 게재한 논문을 시작으로, 보스턴 메탈은 탄소배출이 없는 고유한 철강생산 공법을 개발하여 상용화를 시도하고 있다. 보스턴 메탈은 글로벌 철강회사인 아르셀로미탈을 비롯해 철강 원료사인 BHP와 Vale, 그리고 빌 게이츠가 설립한 Breakthrough Energy 등으로부터 총 4,800억 원 규모의 투자를 유치하며, 상용화 추진을 위한 재원을 안정적으로 확보해 왔다.

2) MOE 공정 소개

MOE 공정은 먼저 철의 산화물인 철광석을 MOE 셀에 투입하는 것으로 시작된다. 이후 철광석이 셀 내의 전해질에 의해 용해되고 양극과 음극 사이에 전류가 흘러 약 1,600℃에 도달하면, 철과 산소가 분리되며 셀 하부에 용융 상태의 철이 생성, 배출된다.

그림 3 보스턴 메탈의 MOE 셀 구조

<보스턴 메탈>

3) 상용화를 위한 보스턴 메탈의 행보

보스턴 메달은 궁극적으로 철강의 상업 생산을 목표로 하고 있지만, MOE는 철강 이외의 금속도 생산할 수 있는 공정이다. 올해 3월 가동을 시작한 보스턴 메탈의 브라질 공장은 Minas Gerais라는 광산 밀집 지역에 위치하며, 인근에 있는 Vale을 비롯한 5개 광산업체의 채광 과정에서 생성된 Tailing[광미(鑛尾), 목표한 물질을 추출한 후 남은 저품위 잔여물]을 MOE셀에 투입한다. 이를 통해 나이오븀, 탄탈룸 등의 고부가가치 희소금속을 추출할 수 있다.

보스턴 메탈은 올해 가동을 시작하여 약 700톤의 희소금속을 생산하고 있으며, 2026년부터는 연간 1만 톤 규모로 생산량을 늘려 연간 매출 약 5,400억 원, 영업이익 1,400억 원 달성을 목표로 하고 있다. 브라질 공장에서 얻을 MOE 설비 운영 경험과 수익은, 보스턴 메탈이 목표로 하는 2026년 그린스틸 상업 생산 실현 가능성을 높일 것으로 예상된다. 또한 원료 수급의 경제성과 안정성 측면에서 유럽 철강사들이 건설 중인-수소 인프라와 더불어 고품위 철광석까지 필요로 하는-수소환원제철 설비 대비, 상대적으로 강점을 보일 것은 명확해 보인다.

Electra, 미국 철강 공급망에 최적화된 전기분해 공법 개발

1) Electra 개요

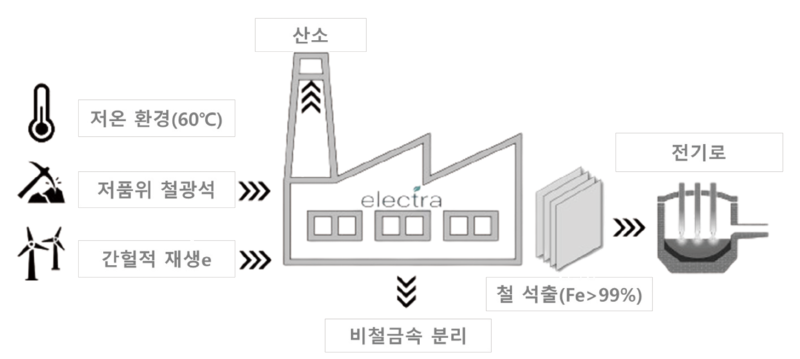

미국 콜로라도주에 본사를 둔 Electra는 2020년 설립되어 미국 철강사 Nucor와 철강 원료사 BHP, 그 외 Amazon, Breakthrough Energy 등으로부터 현재까지 약 1,500억 원 규모의 투자를 유치한 스타트업이다. Electra의 기술은 약 60℃의 저온에서 작동하는 전기분해 공정을 통해 철광석을 환원시켜 철을 생산한다. 전기분해 공정을 통하면 보스턴 메탈의 MOE와 달리, 용융 상태의 철강이 아닌 철판 형태의 고체 상태 철강을 추출할 수 있다. 이는 기존 철강사들의 전기로 설비에 투입하기 적합한 형태로, 철강생산의 70%가 전기로 기반으로 이루어지는 미국의 철강 밸류체인에서 활용하기에 좋다.

2) Electra의 전기분해 공정 기술

Electra의 전기분해 공정은 다음과 같다. 먼저, 철광석을 산성용액에 용해한 후 산소 성분을 분리한다. 이는 보스턴 메탈의 MOE 방식과 달리, 전기분해를 하기 전에 용액 내 산소를 제거하므로 산소 분리 전기분해(Oxygen-Decoupled Electrolysis, ODE)라고 불린다. 그다음으로는 산성용액 내에 존재하는 실리카, 알루미나 등 철 이외의 성분들을 제거하여 철 이온 농도를 증가시킨다. 마지막으로는 전기분해를 하여, 음극에서 철 이온을 고체 상태의 철로 석출한다.

Electra의 ODE 방식은 다음과 같은 장점이 돋보인다. 먼저, 저온에서 작동되므로 가동을 위해 필요한 최소 전력량이 적다. 즉, 가동 중 전력 공급 여건에 따라 투입 전력량을 확대하거나 축소해도 안정적으로 작동한다. 따라서 간헐성이 큰 재생에너지 기반으로도 안정적으로 가동이 가능하며, 철 함량이 낮은 저품위 철광석을 사용할 수 있다.

3) 상용화를 위한 Electra의 행보

Electra는 2021년 프로토타입 테스트에서 3㎠ 면적의 철판 생산을 시작으로, 2024년에는 파일럿 공장에서 1㎡ 면적의 철판 생산에 성공했다. 2030년까지는 미국 내 그린 철강 100만 톤 생산을 목표로 하고 있다.

그림 4 Electra의 전기분해 공정

<Electra>

차세대 기술에 대한 모니터링과 지원 필요성

앞서 언급한 Lanzatech, 보스턴 메탈, Electra의 사례에서 주목할 만한 점은, 해당 기업이 주요 철강사, 철강 원료 공급사들로부터 오랜 기간 투자와 지원을 받아 기술개발과 상용화의 기반을 마련했다는 점이다. IEA(International Energy Agency), WorldSteel 등 주요 기관들은 이들 혁신기술이 상용화되고 업계의 주류기술이 될 가능성은 미미할 것으로 전망하고 있으나, 이들에 대한 철강 기업들의 지원이 과거부터 이어져 왔다는 점은 주목할 만하다.

Lanzatech의 경우 중국의 수도강철과 유럽의 아르셀로미탈 등 철강사로부터 투자를 받았을 뿐만 아니라, 상용화 연구를 위한 테스트 베드로서 그들의 공장을 활용할 기회를 받아왔다. Electra의 경우에는 미국의 철강사 Nucor로부터 투자를 받는 동시에, Nucor 원자재 담당 임원을 자문 위원회 멤버로 받아 철강 운영 및 관리 경험에 관련된 조언을 받아왔다.

과거 산업의 패러다임 변화를 불러일으킨 혁신 기술들이 그랬듯, 현재 초기 단계의 철강생산 기술들 중 어떤 것이 미래 산업의 판도를 바꿀 파괴적 혁신 기술이 될지는 가늠하기 어렵다. 그러나 기술에 대한 면밀한 검토를 기반으로 유망 기업에 대해 체계적인 재무적, 비재무적 지원을 이어나가야 한다. 또한 정책적 지원으로 그들의 혁신기술 개발 시도를 뒷받침할 수 있어야만, 철강산업의 경쟁력 강화와 글로벌 기후 변화 대응에 한 걸음 다가갈 수 있을 것이다.

- Vol.467

24년 09/10월호