SPECIAL ISSUE

02-2

석유화학산업의 도전과 기회

| 글. 송인협 한국화학연구원 책임연구원·한국산업기술기획평가원 화학공정 PD |

서울대학교 화학공학과에서 박사학위를 취득하고 스위스연방공대에서 박사후 연구원으로 일했다. LG화학 CRD연구소와 SK이노베이션 환경과학기술원을 거쳐 현재 한국화학연구원 책임연구원 겸 한국산업기술기획평가원에서 화학공정 PD로 재직 중이다. 주요 연구 분야는 탄소중립, 고분자 공정, 그리고 기술 실증 및 상업화이다.

석유화학산업이 직면한 도전

최근 국내 석유화학산업은 수익성과 지속가능성이라는 이중고에 시달리고 있다. 미중 무역마찰로 인해 촉발된 글로벌 경기 둔화와 화학제품의 글로벌 공급과잉은 기존의 ‘Made in Korea 화학제품’의 가격경쟁력을 무력화시키고 있고, 탄소중립 대응은 공정 전반의 구조적 혁신을 요구하고 있다. 기존의 설비 효율 개선이나 제품 다변화만으로는 이러한 도전에 대응하기 어려우며, 본질적인 공정 기술의 전환과 원료

체계의 재구성이 요구되는 상황이다.

그러나 현재 많은 기업이 이러한 전환에 대한 투자 여력이 부족하거나, 기술 리스크와 시장 불확실성 때문에 선제적 대응을 주저하고 있는 것이 현실이다. 미래 생존을 위한 과감한 전환이 필요하지만, 지금의 국내 화학산업의 수익 구조는 그것을 뒷받침하지 못하는 아이러니한 상황이 벌어지고 있다. 이러한 상황에서 화학산업의 성장과 탄소중립을 위해 나아가야 할 길이 무엇인지 논의하고자 한다.

그러나 현재 많은 기업이 이러한 전환에 대한 투자 여력이 부족하거나, 기술 리스크와 시장 불확실성 때문에 선제적 대응을 주저하고 있는 것이 현실이다. 미래 생존을 위한 과감한 전환이 필요하지만, 지금의 국내 화학산업의 수익 구조는 그것을 뒷받침하지 못하는 아이러니한 상황이 벌어지고 있다. 이러한 상황에서 화학산업의 성장과 탄소중립을 위해 나아가야 할 길이 무엇인지 논의하고자 한다.

화학산업의 무탄소연료 전환 과정과 기회

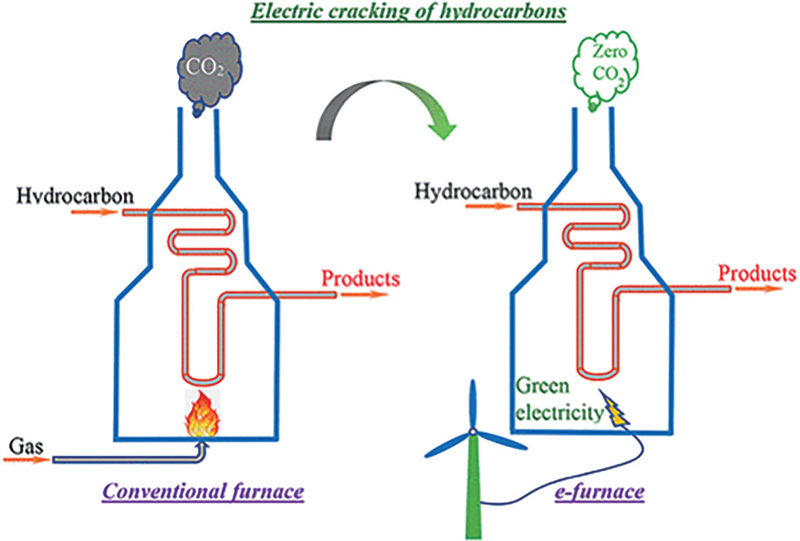

석유화학 산업에서 온실가스 배출을 저감하는 가장 효과적인 방법으로는 나프타 열분해 공정에서 사용되는 에너지원 자체를 전기, 수소, 암모니아 등 탄소를 배출하지 않는 에너지원으로 대체하는 방안이 제시된다.

세계 주요 화학 기업들은 이미 수소와 암모니아를 중심으로한 연료 전환을 적극 추진하고 있다. BASF, SABIC, Linde는 독일 루트비히스하펜에 위치한 에틸렌 크래커에 2024년 4월부터 전기히터 기반의 전기열분해 기술을 시범 도입하여 6MW의 소비전력으로 시간당 4톤의 나프타를 처리 중으로 신재생 에너지 사용시 기존 열분해 대비 이산화탄소 배출을 90% 이상 감축할 잠재력을 갖추고 있다.

INEOS, Dow, Shell 등도 나프타 크래킹이나 스팀 리포밍 공정에 블루수소나 그린수소를 적용하는 연구를 진행하며, 수소 공급망 및 인프라 구축에도 병행 투자하고 있다. 유럽연합은 ‘Net-Zero Industry Act’와 ‘Hydrogen Bank’ 프로그램을 통해 대규모 산업군에서의 수소 연료 활용을 제도적으로 뒷받침하고 있으며, 이는 화학산업에도 직접적인 영향을 미치고 있다.

국내에서도 무탄소연료를 활용한 공정 혁신 연구개발이 점차 확대되고 있다. 현재 LG화학을 포함한 국내 대형 석유화학사들은 산업통상자원부의 국책과제를 통한 전기로 기반의 나프타열분해 기술 자체개발을 추진 중이거나 혹은 도입 가능성을 타진하고 있으며, 일부는 KBR 등 해외 기업과의 공동 R&D를 모색중이다.

정부의 수소경제 활성화 정책에 따라 수소를 연료로 활용하는 화학공정의 실증 연구도 추진되고 있다. 특히 고온 공정에서 수소 연료의 적용 가능성을 시험하는 석유화학 무탄소 연료기반 NCC공정기술 개발 사업이 2025년 상반기 선정되어 과제가 시작되었다. 또한, 암모니아를 연소하거나 분해해 수소를 활용하는 하이브리드 방식이 정유·화학 공정에도 적용 가능한 대안으로 논의되어 한국화학연구원 등 출연연 중심으로 연소 안정성 및 NOx 저감 관련 연구가 진행 중이다.

한편 납사 처리량 100만톤/년 규모의 NCC 1기를 전기화하는데 필요한 추정 전력 수요량은 연간 200~300MW 규모로 추정되며 이를 위해 100~300MW 급 SMR(Small Modular Reactor) 1~2기를 설치하여 여유 전력까지 확보하는 방안을 제안하고 있다. 또한, 최근 연구자들 사이에서 논의되는 기술 중 하나가 원자력 발전에서 발생하는 폐열(300~600℃)을 직접 활용하여 나프타를 열분해하는 열직접통합형 나프타 크래킹 모델을 제안하고 있는데 아직 아이디어 수준이라고 볼 수 있는 TRL 3~5단계 수준이기는 하나 완전히 새로운 혁신공정으로 원자력 기술에 장점을 갖고 있는 대한민국에서 시도해볼 만한 새로운 도전이 될 수 있다.

세계 주요 화학 기업들은 이미 수소와 암모니아를 중심으로한 연료 전환을 적극 추진하고 있다. BASF, SABIC, Linde는 독일 루트비히스하펜에 위치한 에틸렌 크래커에 2024년 4월부터 전기히터 기반의 전기열분해 기술을 시범 도입하여 6MW의 소비전력으로 시간당 4톤의 나프타를 처리 중으로 신재생 에너지 사용시 기존 열분해 대비 이산화탄소 배출을 90% 이상 감축할 잠재력을 갖추고 있다.

INEOS, Dow, Shell 등도 나프타 크래킹이나 스팀 리포밍 공정에 블루수소나 그린수소를 적용하는 연구를 진행하며, 수소 공급망 및 인프라 구축에도 병행 투자하고 있다. 유럽연합은 ‘Net-Zero Industry Act’와 ‘Hydrogen Bank’ 프로그램을 통해 대규모 산업군에서의 수소 연료 활용을 제도적으로 뒷받침하고 있으며, 이는 화학산업에도 직접적인 영향을 미치고 있다.

그림1 Review of Electric Cracking of Hydrocarbons

Review of Electric Cracking of Hydrocarbons

Review of Electric Cracking of Hydrocarbons

Review of Electric Cracking of Hydrocarbons국내에서도 무탄소연료를 활용한 공정 혁신 연구개발이 점차 확대되고 있다. 현재 LG화학을 포함한 국내 대형 석유화학사들은 산업통상자원부의 국책과제를 통한 전기로 기반의 나프타열분해 기술 자체개발을 추진 중이거나 혹은 도입 가능성을 타진하고 있으며, 일부는 KBR 등 해외 기업과의 공동 R&D를 모색중이다.

정부의 수소경제 활성화 정책에 따라 수소를 연료로 활용하는 화학공정의 실증 연구도 추진되고 있다. 특히 고온 공정에서 수소 연료의 적용 가능성을 시험하는 석유화학 무탄소 연료기반 NCC공정기술 개발 사업이 2025년 상반기 선정되어 과제가 시작되었다. 또한, 암모니아를 연소하거나 분해해 수소를 활용하는 하이브리드 방식이 정유·화학 공정에도 적용 가능한 대안으로 논의되어 한국화학연구원 등 출연연 중심으로 연소 안정성 및 NOx 저감 관련 연구가 진행 중이다.

한편 납사 처리량 100만톤/년 규모의 NCC 1기를 전기화하는데 필요한 추정 전력 수요량은 연간 200~300MW 규모로 추정되며 이를 위해 100~300MW 급 SMR(Small Modular Reactor) 1~2기를 설치하여 여유 전력까지 확보하는 방안을 제안하고 있다. 또한, 최근 연구자들 사이에서 논의되는 기술 중 하나가 원자력 발전에서 발생하는 폐열(300~600℃)을 직접 활용하여 나프타를 열분해하는 열직접통합형 나프타 크래킹 모델을 제안하고 있는데 아직 아이디어 수준이라고 볼 수 있는 TRL 3~5단계 수준이기는 하나 완전히 새로운 혁신공정으로 원자력 기술에 장점을 갖고 있는 대한민국에서 시도해볼 만한 새로운 도전이 될 수 있다.

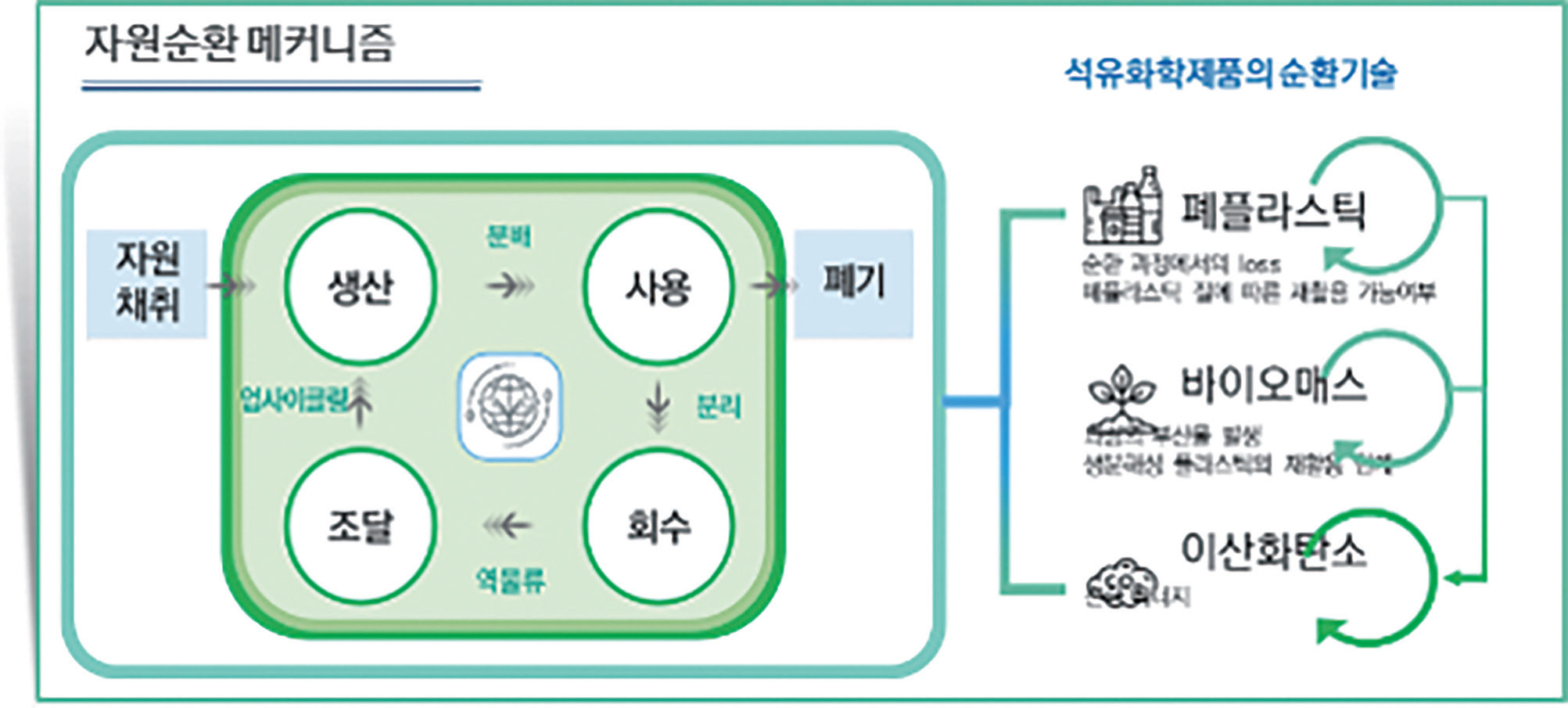

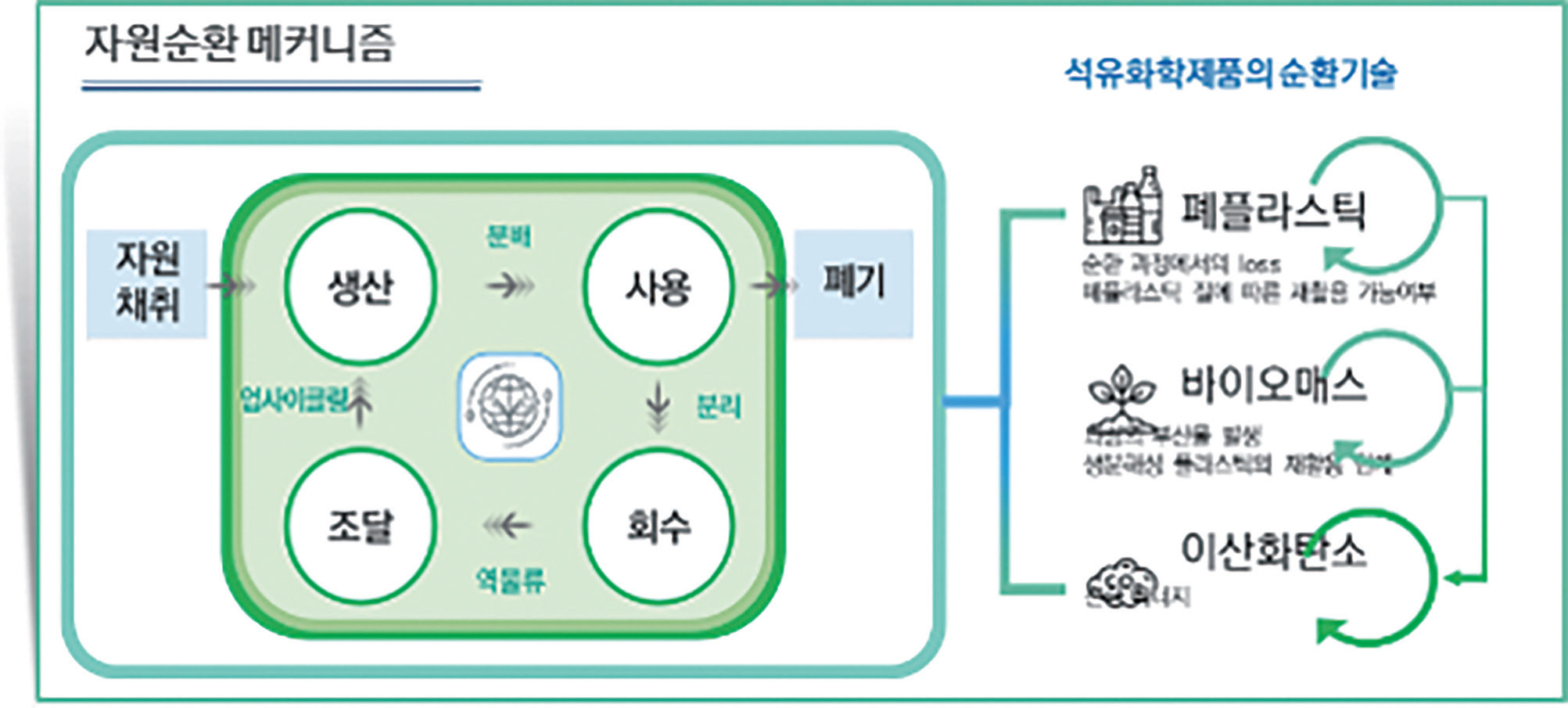

그림2 자원순환 메커니즘 (석유화학제품의 순환기술)

자원순환 메커니즘 (석유화학제품의 순환기술)

자원순환 메커니즘 (석유화학제품의 순환기술)

자원순환 메커니즘 (석유화학제품의 순환기술)이산화탄소 배출 최소화를 위한 원료 대체

무탄소 연료의 활용 다음으로 주목할 수 있는 탄소중립 전략은 화석 원료를 폐플라스틱이나 바이오매스와 같은 순환 원료로 대체하는 것이다. 이들 자원은 석유를 대체할 수 있을 만큼의 잠재력을 갖추고 있으며, 대량 확보도 가능하다는 점에서 주목받고 있다. 그러나 현실적으로 폐플라스틱과 바이오매스 모두 여전히 다음과 같은 이유로 전 세계적인 대규모 상업화 사례를 찾기 어렵다.

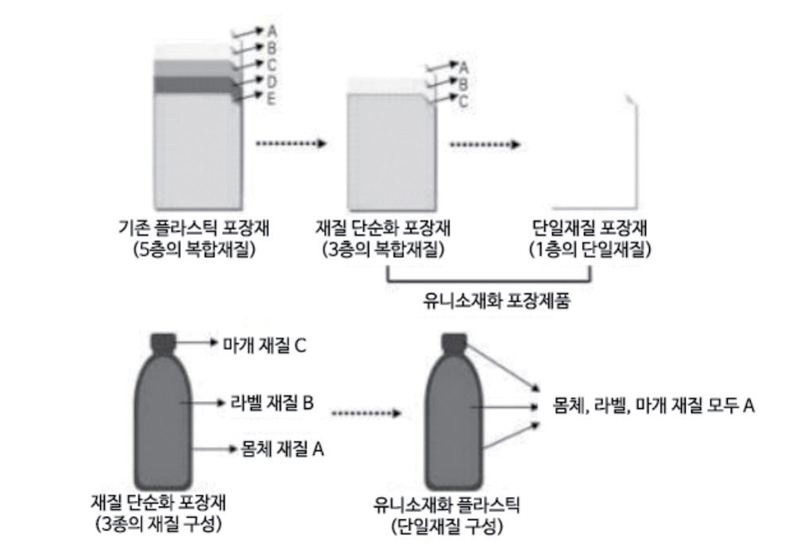

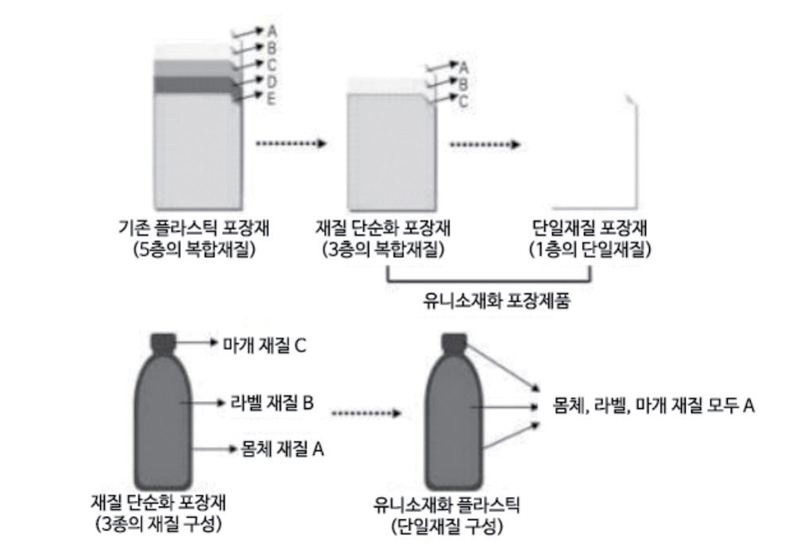

첫째, 재활용이 생각보다 용이하지 않다. 대부분의 플라스틱은 단일 소재가 아닌 복합소재로 사용되며, 특히 식품이나 의약품 포장재 및 용기의 경우에는 외층과 내층에 서로 다른 재료(예: EVOH, 알루미늄 등)를 사용하는 다층 구조로 이루어져 있어, 단일 공정으로 재활용하기가 어렵다. 또한, 플라스틱의 물성을 향상하기 위해 사용되는 산화안정제, 가소제, 염료, 난연제등 첨가제가 재활용 과정에서 공정의 부식을 유발하거나 예기치 못한 잔류물을 형성하여 재활용을 더욱 어렵게 만든다.

따라서 폐플라스틱을 효과적으로 원료로 활용하기 위해서는 제품 설계 단계에서부터 재활용 가능성을 고려하여 단일 소재로 구성하고, 물성 향상을 위한 첨가제의 사용을 최소화해야 한다. 즉, 재활용을 가능하게 하기 위해서는 일정 수준의 제품 성능 향상을 포기하고 ‘타협’하는 설계 전략이 필요하다.

둘째, 대체 원료를 사용할 경우 화학제품으로의 전환율이 낮다는 문제가 있다. 바이오매스는 수분 함량이 높아 건조에 많은 에너지가 소요되고, 화학물질로의 전환 효율도 낮다. 예를 들어, 생목재 1톤을 수거하여 화학 원료로 전환하려면 약 500kg의 수분을 제거해야 하며, 남은 500kg 중 실제 유용한 화학물질로 전환되는 양은 기술에 따라 다르지만 약 20~40%, 즉 200kg에도 미치지 못하는 경우가 대부분이다. 이는 일반적으로 원유 기반 공정의 제품화 비율이 80~95%에 이르는 것과 비교할 때 비효율적이며, 산업적 수익성을 확보하기 어려운 구조이다. 폐플라스틱을 열분해하여 유화시킬 때도 경질 유분(화학물질로 전환이 용이한 성분)의 비율이 20~30%에 불과해 상용화에 큰 장애물이 되고 있다. 따라서 유용한 화학물질로의 전환 효율을 획기적으로 높이는 기술개발이 핵심 과제가 되고 있다.

이러한 현실을 고려할 때, 향후 화석 원료를 대체하는 순환 원료 기반의 국책과제는 크게 두 가지 방향에 집중할 필요가 있다. 첫째는 재활용이 용이한 플라스틱 제품의 설계·개발, 둘째는 바이오매스의 전환 효율을 극대화하는 기술 개발이다.

첫째, 재활용이 생각보다 용이하지 않다. 대부분의 플라스틱은 단일 소재가 아닌 복합소재로 사용되며, 특히 식품이나 의약품 포장재 및 용기의 경우에는 외층과 내층에 서로 다른 재료(예: EVOH, 알루미늄 등)를 사용하는 다층 구조로 이루어져 있어, 단일 공정으로 재활용하기가 어렵다. 또한, 플라스틱의 물성을 향상하기 위해 사용되는 산화안정제, 가소제, 염료, 난연제등 첨가제가 재활용 과정에서 공정의 부식을 유발하거나 예기치 못한 잔류물을 형성하여 재활용을 더욱 어렵게 만든다.

따라서 폐플라스틱을 효과적으로 원료로 활용하기 위해서는 제품 설계 단계에서부터 재활용 가능성을 고려하여 단일 소재로 구성하고, 물성 향상을 위한 첨가제의 사용을 최소화해야 한다. 즉, 재활용을 가능하게 하기 위해서는 일정 수준의 제품 성능 향상을 포기하고 ‘타협’하는 설계 전략이 필요하다.

그림3 포장재산업의 유니소재화제품 개념도 <식품포장분야 동향보고서 농식품기술기획평가원(2021.10)>

포장재산업의 유니소재화제품 개념도 <식품포장분야 동향보고서 농식품기술기획평가원(2021.10)>

포장재산업의 유니소재화제품 개념도 <식품포장분야 동향보고서 농식품기술기획평가원(2021.10)>

포장재산업의 유니소재화제품 개념도 <식품포장분야 동향보고서 농식품기술기획평가원(2021.10)>둘째, 대체 원료를 사용할 경우 화학제품으로의 전환율이 낮다는 문제가 있다. 바이오매스는 수분 함량이 높아 건조에 많은 에너지가 소요되고, 화학물질로의 전환 효율도 낮다. 예를 들어, 생목재 1톤을 수거하여 화학 원료로 전환하려면 약 500kg의 수분을 제거해야 하며, 남은 500kg 중 실제 유용한 화학물질로 전환되는 양은 기술에 따라 다르지만 약 20~40%, 즉 200kg에도 미치지 못하는 경우가 대부분이다. 이는 일반적으로 원유 기반 공정의 제품화 비율이 80~95%에 이르는 것과 비교할 때 비효율적이며, 산업적 수익성을 확보하기 어려운 구조이다. 폐플라스틱을 열분해하여 유화시킬 때도 경질 유분(화학물질로 전환이 용이한 성분)의 비율이 20~30%에 불과해 상용화에 큰 장애물이 되고 있다. 따라서 유용한 화학물질로의 전환 효율을 획기적으로 높이는 기술개발이 핵심 과제가 되고 있다.

이러한 현실을 고려할 때, 향후 화석 원료를 대체하는 순환 원료 기반의 국책과제는 크게 두 가지 방향에 집중할 필요가 있다. 첫째는 재활용이 용이한 플라스틱 제품의 설계·개발, 둘째는 바이오매스의 전환 효율을 극대화하는 기술 개발이다.

탄소중립 충격완화를 위한 공정효율화 노력

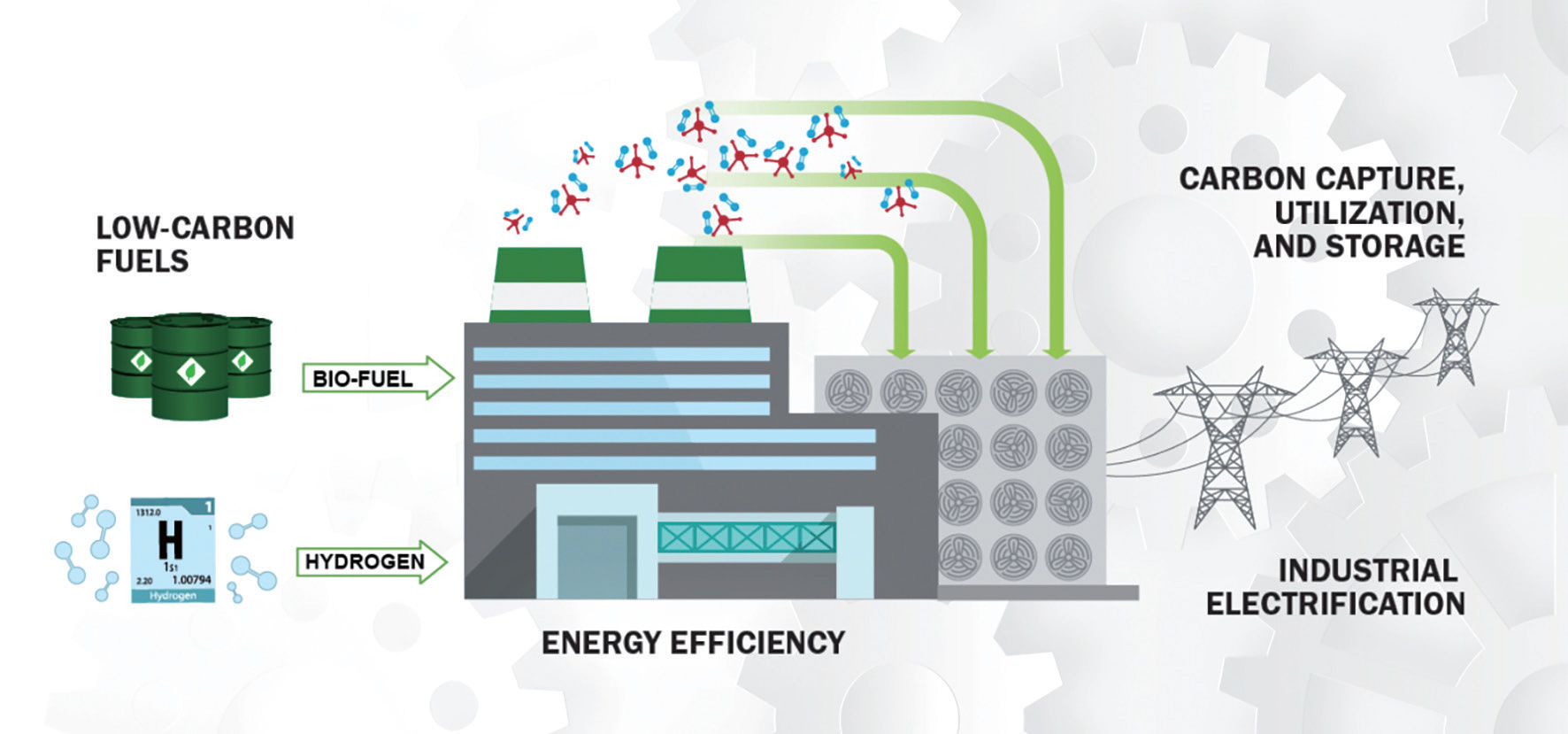

탄소중립화 하는 일은 결국 그린 수소와 같은 비싼 에너지원을 사용하고, 비싼 원료전환과정을 거쳐서 결국에는 누군가가 추가 비용을 감수해야 하는 ‘비싼 선택’이다. 현재 누구나 값싸게 사용할 수 있는 페트병을 명품처럼 소비해야 하는 사회가 도래한다면 사회에, 특히 경제적 약자에 미치는 충격이 적지 않을 것이다. 그러한 충격을 완화할 수 있는 감축 수단으로 가장 주목할 만한 것은 공정 효율화이다.

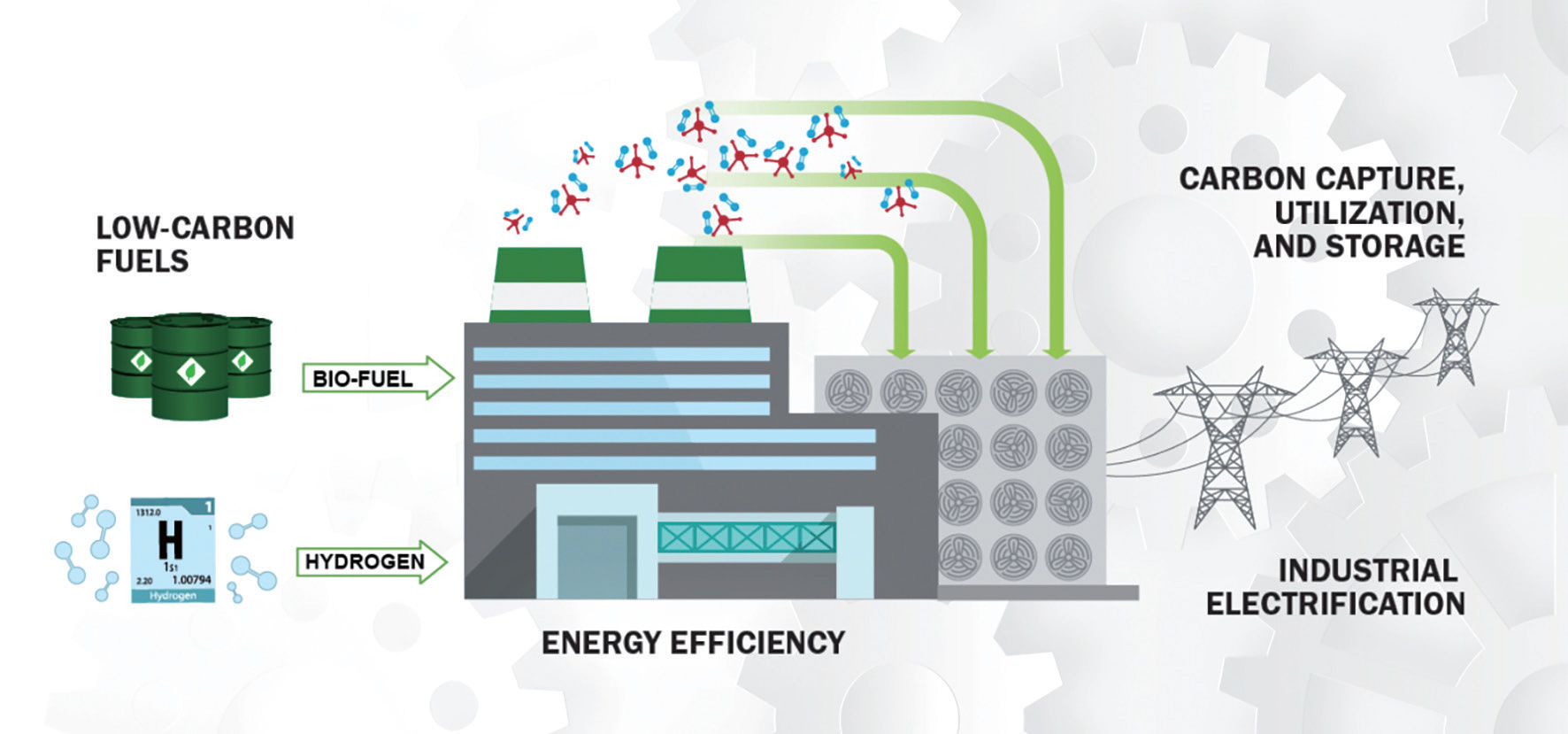

미국 에너지부(DOE) 역시 2022년 발표한 Industrial Decarbonization Roadmap에서 산업 부문 온실가스 감축을 위한 4대 실행 전략 중 하나로 공정 효율화를 제시하며, 그 감축 효과가 전체 감축량의 25% 수준으로 전기화(Electrification)로 인한 감축 효과에 육박한다고 보고한 바 있다. 일각에서는 “한국의 공정 운전 기술은 이미 세계 최고 수준”이라며 추가적인 효율 개선의 여지가 적다고 보고 있다. 그러나 공정 효율화는 단순히 운전 최적화에 그치는 것이 아니라, 기존 공정을 대체할 수 있는 고효율 반응기나 분리장치의 적용까지 포함하는 보다 적극적인 접근이다.

실제로 BASF는 히트펌프와 MVR(Mechanical Vapor Recompression) 기술을 활용하여 폐열을 회수하고 이를 에너지로 재활용하는 공정 효율화를 추진 중이며, 국내에서도 LG화학과 금호석유화학 등이 기존의 다단증류탑을 DWC(Divided wall Column)이나 순환증류탑으로 대체하여 에너지 소비를 절감하려는 연구가 진행되고 있다.

문제는 한국이 화학산업 분야에서 상대적으로 경쟁력이 낮은 부분이 새로운 장치를 개발하고 이를 공정에 적용해 실증 후 상업화하는 단계라는 점이다. 이 때문에 보다 적극적인 연구개발 노력이 요구되며, 이를 통해 실질적이고 검증된 온실가스 감축 방안을 마련하는 것이 절실하다.

탄소중립은 ‘공짜 점심’이 아니다. 원료를 대체하거나 무탄소 연료를 사용하는 방식 모두 필연적으로 더 많은 에너지 또는 더 비싼 에너지 자원을 요구하게 된다. 결국 오늘날 에너지 효율을 단 2~3%라도 개선하기 위한 투자와 연구개발이, 탄소중립 시대에는 더 큰 보상으로 돌아오는 가장 현실적이고 전략적인 선택이 될 것이다.

미국 에너지부(DOE) 역시 2022년 발표한 Industrial Decarbonization Roadmap에서 산업 부문 온실가스 감축을 위한 4대 실행 전략 중 하나로 공정 효율화를 제시하며, 그 감축 효과가 전체 감축량의 25% 수준으로 전기화(Electrification)로 인한 감축 효과에 육박한다고 보고한 바 있다. 일각에서는 “한국의 공정 운전 기술은 이미 세계 최고 수준”이라며 추가적인 효율 개선의 여지가 적다고 보고 있다. 그러나 공정 효율화는 단순히 운전 최적화에 그치는 것이 아니라, 기존 공정을 대체할 수 있는 고효율 반응기나 분리장치의 적용까지 포함하는 보다 적극적인 접근이다.

그림4 Strategies for Decarbonizing U.S. Industries <미국 DOE 제작>

Strategies for Decarbonizing U.S. Industries <미국 DOE 제작>

Strategies for Decarbonizing U.S. Industries <미국 DOE 제작>

Strategies for Decarbonizing U.S. Industries <미국 DOE 제작>실제로 BASF는 히트펌프와 MVR(Mechanical Vapor Recompression) 기술을 활용하여 폐열을 회수하고 이를 에너지로 재활용하는 공정 효율화를 추진 중이며, 국내에서도 LG화학과 금호석유화학 등이 기존의 다단증류탑을 DWC(Divided wall Column)이나 순환증류탑으로 대체하여 에너지 소비를 절감하려는 연구가 진행되고 있다.

문제는 한국이 화학산업 분야에서 상대적으로 경쟁력이 낮은 부분이 새로운 장치를 개발하고 이를 공정에 적용해 실증 후 상업화하는 단계라는 점이다. 이 때문에 보다 적극적인 연구개발 노력이 요구되며, 이를 통해 실질적이고 검증된 온실가스 감축 방안을 마련하는 것이 절실하다.

탄소중립은 ‘공짜 점심’이 아니다. 원료를 대체하거나 무탄소 연료를 사용하는 방식 모두 필연적으로 더 많은 에너지 또는 더 비싼 에너지 자원을 요구하게 된다. 결국 오늘날 에너지 효율을 단 2~3%라도 개선하기 위한 투자와 연구개발이, 탄소중립 시대에는 더 큰 보상으로 돌아오는 가장 현실적이고 전략적인 선택이 될 것이다.

끝으로

냉정히 분석해보면, 값싼 에너지원이 부족한 한국은 탄소중립을 추진함에 있어 주요 경쟁국들보다 몇 배 더 많은 노력을 기울여야 하는 어려운 위치에 있다. 그러나 탄소중립 기술개발은 모든 국가가 동일한 출발선에서 경쟁하는 ‘제로베이스 기술 경쟁’이라는 점에서 새로운 기회를 맞이하고 있다. 이는 과거 전기차 산업에서 나타난 흐름과도 유사하다.

특히, 최근 정부가 전략적으로 육성 중인 AI 기술을 탄소중립 소재 개발과 공정 효율화에 접목할 경우, 이는 K-석유화학산업의 재도약을 위한 의미 있는 전환점이 될 수 있으며, 글로벌 탄소중립 경쟁 속에서 우리 산업이 주도권을 확보할 수 있는 중요한 발판이 될 것이다.